关于内置胎压监测打胶的问题,其实一直是胎压界一值得探讨的课题。 今天为将这个话题能说透,咱们就从简单的问题逐步着手,将内置传感器胎压的胶水问题全方位进行一个剖析和讲解。

个人认为要探讨清楚传感器打胶问题,首先要搞清楚内置传感器为什么要打胶?其次就是打什么胶水?最后才考虑怎么打胶(也就是大胶水的方法)?

随着这样的问题探讨,我想我们也就明白内置传感器该如何做了。

下面,我们首先进入第一个问题,内置传感器为什么要打胶?

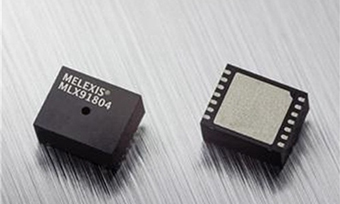

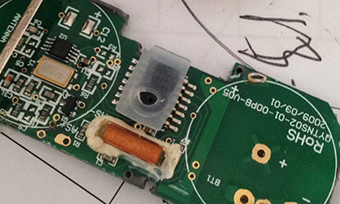

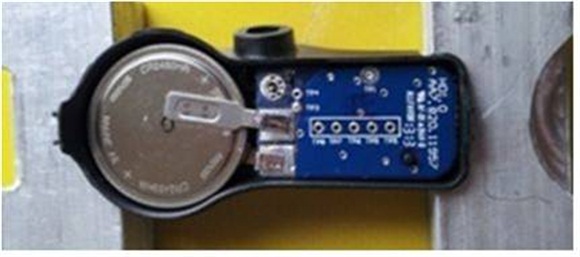

其实,无论是内置传感器还是外置传感器,大家都知道,它们都是容易暴露在空气中的电路。并且是安装在汽车轮胎上的电子产品,一,其电路板直接暴露在空气中,二,该电路是带有电池供电能力的。居于这两个条件,我们就必须要考虑设计产品时,需要保护这部分电路不受外界工作环境的影响。

如上图中产品,如我们不打胶保护着该部分电路,我相信不用多久,电池就会因使用环境的恶劣水汽而导致电池及早放电而损坏其供电系统,另外电路板因长期工作于潮湿阴暗的环境中也容易导致发霉、腐蚀等而报废。

所以居于要保护电路的原因,我们必须要考虑给该部分元件进行封胶处理。当然你会问如果是从产品结构设计上来改善其保护措施是否可行呢?答案是可以的,但为什么还用胶水密封呢?主要原因是考虑加工工艺了,为能高效、快捷、高质量的将产品生产出来,所以设计考虑采用封胶工艺来保护电路。

以上为内置传感器采用打胶工艺的主要原因。

接下来我们探讨打什么胶水的问题。

从产品的特性来看,因胎压传感器内置电池供电电路,那么要保护好供电系统不受破坏,必须考虑选用的胶水为中性胶水。

比如:中性的硅胶、中性AB胶等就在此选择范围内了。

那么究竟选用硅胶好呢?还是选用A/B胶好呢?

从科学的分析来看,个人觉得,各有千秋。

1, 采用硅胶

优势是:便捷(不用混合胶水),发现问题后方便维修,粘性容易调,胶水容易保存,耐高温。

缺点:不容易风干,批次调和一致性差,

2, 采用A/B胶

优势是:容易通过高温风干、批次调和一致性稍好,成品外观漂亮,耐高温

劣势:批次调和用量难把控,二次维修比较麻烦,报废率高。

综述:一般产品在电性能未完全稳定之前的产品生产,建议采用硅胶胶水封装,待产品各方面性能优化到极致,并且稳定性工艺流程可控后,为加快批量出货率,可以考虑采用A/B胶封装模式

最后就是传感器如何打胶的工艺问题了。

打胶工艺流程主要考虑2个问题:

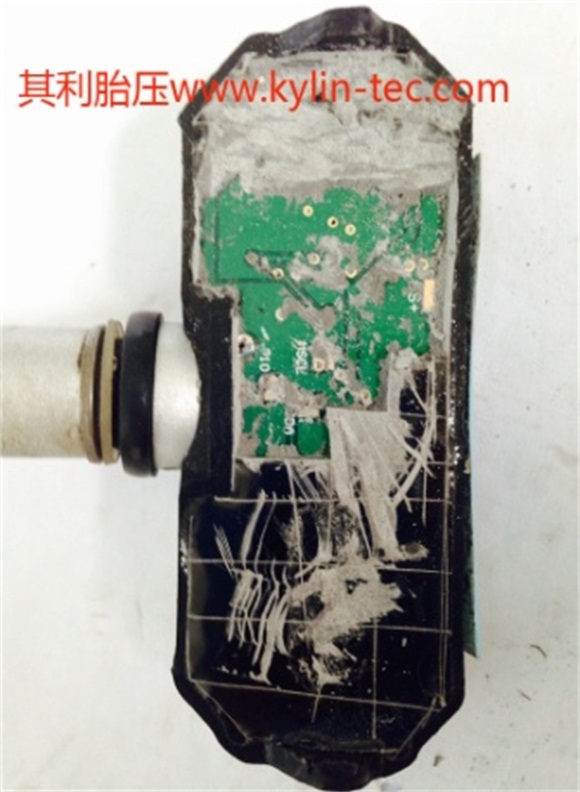

一, 功能上要保护好电路不能有暴露而被腐蚀到的

二, 打得胶水外观一定要漂亮。

如上图,我们选择的胶水首先要具备很好的流动性,同时要考虑胶水的粘性是否满足要求?这些都是需要做实验反复确认的。

其次就是考虑胶水一定要先将整个传感器内腔的空隙填满。并能很好的流动到各个元器件的缝隙里去。

建议每一个传感器的打胶过程都分两次进行。先保证到电路板平面的胶水都打足,然后稍微等半个小时后在最后打上层胶水封住整个电路。

于此就是TPMS传感器胶水选择及打胶工艺流程的整个规范要求了。希望对有需要的朋友有所帮助,仅此做为技术贴分享,交流,望多指教-----

|

胎压监测内置传感器胶水选择谈

时间:2018-11-19 10:40来源:GPS之家 作者:其利天下 点击:次

我们选择的胶水首先要具备很好的流动性,同时要考虑胶水的粘性是否满足要求?这些都是需要做实验反复确认的。

其次就是考虑胶水一定要先将整个传感器内腔的空隙填满。并能很好的流动到各个元器件的缝隙里去。

[ GPSUU整理发布,版权归原作者所有。]

顶一下

(1)

100%

踩一下

(0)

0%

------分隔线----------------------------

- 推荐内容

-

- 双屏HUD胎压监测一体机HA-X30面世 行业

近日,由深圳好车益科技与其利天下技术开发有限公司共同推出行业首款双屏HUD胎压监测...

- 胎压监测产品中的太阳能电池板应该如何

这种太阳电池以高纯的单晶硅棒为原料,纯度要求99.999%。为了降低生产成本,现在地面...

- 胎压监测界巅峰之作 其利天下最小TPMS

最小TPMS系统,从技术角度来说就是系统已经完成了RF调试工作的自带MCU的检测系统单元...

- 柚子智能数字仪表台胎压监测仪S1功能全

柚子智能数字仪表台S1基于行车安全的考量,独创性的将原车的数据信息加以展示或情景化...

- 1月1日起乘用车胎压监测系统将强制安装

监测胎压非常有必要,因为轮胎是汽车接触地面的部件,行驶作用力和制动力都来源轮胎,...

- 轮胎胎压到底多少才合适 万一高了或低

胎压过高,使轮胎与地面的接触面积减少,单位面积所承受的压力、磨损剧增,容易造成刹...

- 柚子免安装OBD胎压检测仪新品震撼上市

柚子智能行车轮胎报警器基于间接式胎压监测的原理,采用德国前装第二代技术算法,无需...

- 安轮无线太阳能实时胎压胎温监测器图文

胎压监测系统简称TPMS,而今天介绍的安轮胎压则是这个行业的佼佼者!...

- 双屏HUD胎压监测一体机HA-X30面世 行业